- fouladgostar

- مقالات

- مفتول کششی

مفتولهای SAE1006 & SAE1008

مفتول های SAE 1006 و SAE 1008 نیز در گروه فولادهای کم کربن دسته بندی می شوند. پارامترهای مربوط به فرآیند نورد گرم برای این دسته از مفتول ها با توجه به آنالیز شیمیایی و ریزساختار متفاوت آنها، نسبت به نمونه های پیشین دارای تفاوت هایی می باشد. آنالیز شیمیایی و همچنین خواص مکانیکی این دسته از مفتول ها مطابق استاندارد ASTM در جدول زیر ارایه گردیده است.

|

R.A. %

|

Elong. %

|

UTS (MPa)

|

Cr

|

Si

|

S

|

P

|

Mn

|

C

|

Steel grade

|

|---|---|---|---|---|---|---|---|---|---|

|

۶۵ – ۷۵

|

۳۷ – ۴۵

|

۳۶۰ – ۴۵۰

|

-

|

-

|

۰.۰۵ max.

|

Max. 0.04

|

۰.۲۵ – ۰.۴

|

۰.۰۸ max.

|

SAE1006

|

|

۶۵ – ۷۵

|

۳۵ – ۴۳

|

۳۷۰ – ۴۲۵

|

-

|

-

|

۰.۰۵ max.

|

۰.۰۴ max.

|

۰.۳ – ۰.۵

|

۰.۱ max.

|

SAE1008

|

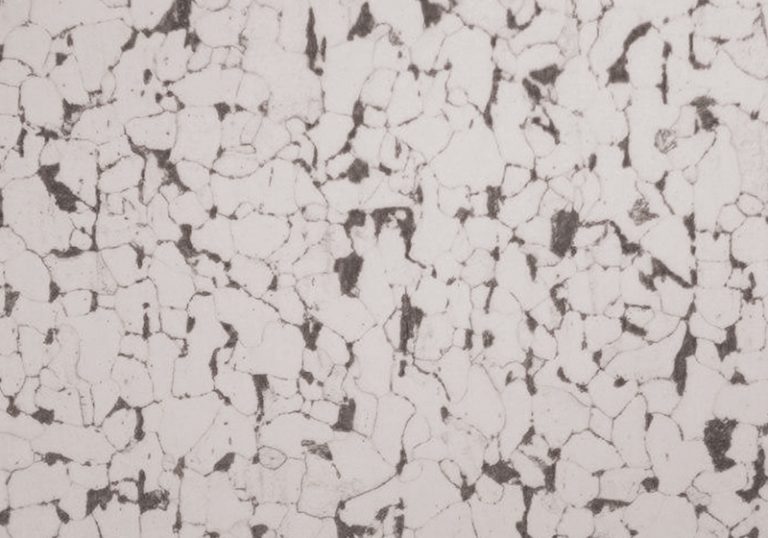

این مفتول ها درقطرهای ۵.۵mm – ۶.۵mm جهت مصارف عمومی از قبیل کاربردهای سازه ای، مفتول های بسته بندی، مفتول های مورد نیاز برای شبکه های توری و فنس، تولید میخ، پرچ و …. عرضه می گردند. ریز ساختار این دسته از فولادها پس از فرآیند نورد گرم عمدتاً فریتی و پرلیت جزئی در مرز دانه ها می باشد.

مفتول های RST37 & RST34

مفتولهای RSt 34 و RSt 37 که در دسته فولادهای کم کربن قراردارند، در قطرهای ۵/۵ ، ۵/۶ و ۸ میلی متر با استفاده از فرآیند نورد گرم تولید می شوند.عمده کاربرد این دسته از مفتولها در مصارف عمومی از قبیل کاربردهای سازه ای , مفتولهای بسته بندی، مفتولهای مورد نیاز برای شبکه های توری و فنس، تولید میخ ، پیچ، پرچ و …. به بازار عرضه میگردند. ترکیب شیمیایی این محصولات و همچنین خواص مکانیکی آنها مطابق استاندارد DIN در جدول زیر ارایه گردیده است.

|

R.A. %

|

Elong. %

|

UTS (MPa)

|

Cr

|

Si

|

S

|

P

|

Mn

|

C

|

Steel grade

|

|---|---|---|---|---|---|---|---|---|---|

|

۶۷-۷۸

|

۳۸-۴۵

|

۳۶۰-۴۲۰

|

۰.۰۱-۰.۰۱۴

|

۰.۰۴-۰.۰۷

|

Max. 0.05

|

Max. 0.04

|

۰.۵-۰.۸

|

۰.۱۱-۰.۱۶

|

RSt 34

|

|

۶۵-۷۵

|

۳۵-۴۳

|

۴۰۰-۴۷۰

|

۰.۰۱-۰.۰۱۴

|

۰.۰۴-۰.۰۷

|

Max. 0.05

|

Max. 0.04

|

۰.۶-۰.۸

|

۰.۱۲-۰.۱۸

|

RSt 37

|

مفتول SG2

مفتول SG2 جهت تولید سیم جوش های مخصوص جوشکاری با گاز محافظ

این گروه از مفتولها نیز در دسته فولادهای کم کربن قرار میگیرد و تفاوت اساسی آنها با مفتول SWRY11 در آنالیز شیمیایی عناصری همچون منگنز و کربن و سیلیسم میباشد , تفاوت معنا دار ذکر شده از ان جهت است که در فرایند جوشکاری با الکترود روکش دار افزودن عناصر مورد نیاز از طریق پودر روکش تامین میگردد اما در فرایند جوشکاری با گاز تنها منبع تامین عناصر سودمند فلز جوش از طریق خود مفتول میباشد و از این رو لازم است توجه ویژه ای به کنترل این عناصر شود .

از طرفی همانند موارد پیشین نرخ سرد شدن مناسب منجر به حصول ساختاری با قابلیت شکل پذیری مطلوب خواهد شد و مفتول تولیدی این توانایی را خواهد داشت تا به قطر های زیر ۱ میلیمتر کشیده شود.

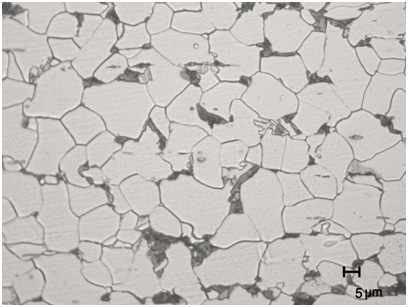

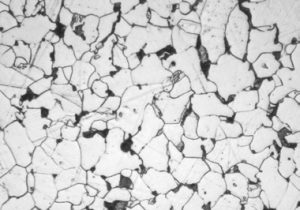

محدوده استحکام کششی این مفتول – ۵۶۰ MPa 500 و میزان ازدیاد طول و درصد کاهش مقطع آن به ترتیب در محدوده ۳۸-۴۷ % و ۷۳-۸۰% قرار دارد.قطر نهایی کلاف تولیدی ۵.۵ میلیمتر میباشد. ریزساختار این نوع مفتول پس از فرآیند نورد گرم به صورت عمدتا فریتی و پرلیت جزئی در مرز دانه ها می باشد. نمونه ای از ریزساختار این نوع مفتول و همچنین آنالیز شیمیایی آن مطابق استاندارد AWS در ادامه بیان شده است.

|

Cu

|

Si

|

S

|

P

|

Mn

|

C

|

Steel grade

|

|---|---|---|---|---|---|---|

|

۰.۵ max.

|

۰.۰۸ – ۱.۱۵

|

۰.۰۳۵ max.

|

۰.۰۲۵ max.

|

۱.۴ – ۱.۸۵

|

۰.۰۶ – ۰.۱۵

|

Wt. %

|

مفتول S2 جهت جوشکاری زیرپودری

این دسته از مفتول ها که در فرآیند جوش زیرپودری کاربرد دارند همانند موارد پیشین در گروه مفتول های کم کربن قرار می گیرد . کنترل عناصر آلیاژی بیلت اولیه و همچنین نرخ سرد شدن مطلوب در حین فرآیند نورد از موارد مورد اهمیت در این گروه از آلیاژها نیز می باشد . محدوده استحکام کششی این مفتول ۴۲۰-۴۶۰MPa و میزان ازدیاد طول و درصد کاهش مقطع آن به ترتیب در محدوده % ۴۷ – ۳۸ و % ۸۰ – ۷۳ قرار دارد. ریزساختار این نوع مفتول پس از فرآیند نورد گرم به صورت عمدتاً فریتی و پرلیت جزئی در مرز دانه ها می باشد. نمونه ای از ریزساختار این نوع مفتول و همچنین آنالیز شیمیایی آن مطابق استاندارد AWS در ادامه بیان شده است.

|

Cu

|

Si

|

S

|

P

|

Mn

|

C

|

Steel grade

|

|---|---|---|---|---|---|---|

|

۰.۳۵ max.

|

۰.۱ max.

|

۰.۰۳ max. v

|

۰.۰۳ max.

|

۰.۸ – ۱.۲۵

|

۰.۰۶ – ۰.۱۵

|

Wt. %

|

مفتول S2MO

مفتول S2MO جهت جوشکاری زیرپودری

مفتول S2MO نیز محصولی دیگر از این مجموعه جهت تولید سیم جوش های مخصوص فرآیند زیرپودری می باشد. این مفتول توانایی کشش تا قطرهای مطلوب جهت جوشکاری با انواع پودرهای قلیایی، روتایلی و… را دارا می باشد . کاربرد اصلی این مفتول تولید سیم جوشی جهت جوشکاری فولادهای مقاوم به ضربه با آنالیز شیمیایی حداکثر ۰.۵% مولیبدن می باشد.

|

Si

|

S

|

P

|

Mn

|

C

|

|---|---|---|---|---|

|

۰.۰۵ – ۰.۲۵

|

۰.۰۲۵ max.

|

۰.۰۲۵ max.

|

۰.۸- ۱.۲

|

۰.۰۸ – ۰.۱۵

|

مفتول SG3

مفتول SG3 جهت تولید سیم جوش های مخصوص جوشکاری با گاز محافظ

مفتول SG3 نیز محصولی دیگر از این شرکت می باشد که در گروه آلیاژهای مخصوص جوشکاری با گاز محافظ قرار دارد . ساختار میکروسکوپی مناسب و آنالیز شیمیایی کنترل شده منجر به تولید مفتولی با خواص مکانیکی بهینه شده که منجر به سهولت کار مصرف کننده در فرآیند کشش در رسیدن به قطرهای کمتر از ۱mm در فرآیندهای کشش تر و یا خشک می گردد.

|

Si

|

S

|

P

|

Mn

|

C

|

|---|---|---|---|---|

|

۰.۰۸ – ۱.۲

|

۰.۰۳۵ max.

|

۰.۰۲۵ max.

|

۱.۶ – ۱.۹

|

۰.۰۶ – ۰.۱۳

|

مفتول SWRY11

مفتول SWRY11 که در گروه مفتول های کم کربن قرار می گیرد بوسیله فرآیند نورد گرم از بیلت اولیه به مفتول نهایی با قطر ۵.۵ میلیمتر تولید می گردد. همانگونه که پیش تر بیان گردید به دلیل حساسیت ذاتی فرآیند جوشکاری ذوبی، کنترل های سختگیرانه تری در این دسته از مفتول ها صورت می پذیرد؛ به طور مثال، کنترل حدود عناصر آلیاژی بسیار حائز اهمیت است و وجود بیش از حد عناصر مضری همچون فسفر و گوگرد منجر به عیوبی همچون ترک خوردن و ترد شدن بیش از حد فلز جوش خواهد شد. از طرفی، در صورت مناسب بودن ترکیب شیمیایی، نحوه سرد کردن مفتول تا رسیدن به دمای پایین نیازمند کنترل ویژه ای می باشد. در صورت عدم رعایت نرخ سرد کردن مناسب، خطر وجود ساختارهایی همچون مارتنزیت که منجر به سخت شدن بیش از حد فولاد و کاهش خواص شکل پذیری آن می گردد بسیار محتمل است. محدوده استحکام کششی این مفتول ۳۶۰-۴۱۰MPa و میزان ازدیاد طول و درصد کاهش مقطع آن به ترتیب در محدوده % ۴۷ – ۳۸ و % ۷۸ – ۷۰ قرار دارند. ریزساختار این نوع مفتول پس از فرآیند نورد گرم به صورت عمدتاً فریتی و پرلیت جزئی در مرز دانه ها می باشد.ترکیب شیمیایی این مفتول مطابق استاندارد JIS وهمچنین نمونه ای از ریزساختار آن در ادامه بیان شده است.

|

Cu

|

Si

|

S

|

P

|

Mn

|

C

|

Steel grade

|

|---|---|---|---|---|---|---|

|

۰.۰۳ max.

|

۰.۰۳ max.

|

۰.۰۲۳ max.

|

۰.۰۲ max.

|

۰.۳۵ – ۰.۶۵

|

۰.۰۹ max.

|

Wt. %

|